Wie die KI Maschinen- und Anlagendaten für Kostensenkungen in der Maintenance nutzbar macht

Die Instandhaltung in der modernen Industrieproduktion befindet sich gerade mitten in einer Transformation angetrieben vom technologischen Fortschritt: Während die Digitalisierung der Maintenance bereits seit mehreren Jahren in vollem Gange ist und Instandhalter vor neue Herausforderungen stellt, wird die Künstliche Intelligenz (KI) gerade zum nächsten bestimmenden Thema. Im Zentrum dieser Entwicklungen stehen die neuen Möglichkeiten, die sich aus den immer genaueren Echtzeitmessdaten ergeben, die die Sensoren von Maschinen und Anlagen liefern. Nur Unternehmen, die KI nutzen, um diese Daten miteinander zu verknüpfen und gezielt auszuwerten, werden nachhaltig über zuverlässige Anlagen verfügen und Kostensenkungen erreichen, die ihre Wettbewerbsfähigkeit sichern. Im Folgenden geben wir basierend auf ConMoto-Projekterfahrungen einen kurzen Überblick über aktuelle Trends und den zukünftigen Entwicklungspfad der KI in der Instandhaltung.

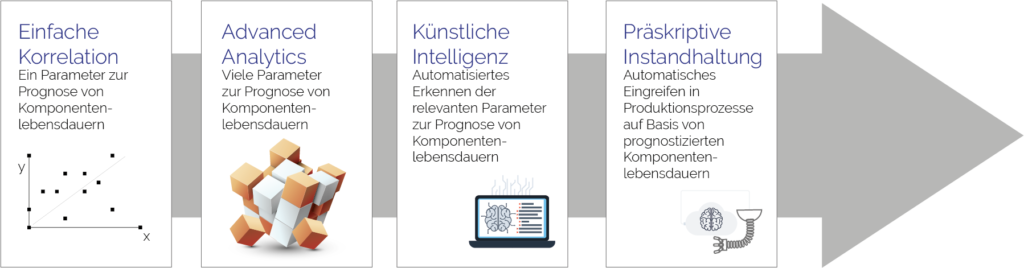

Von der Korrelation zur Mustererkennung

Die technischen Grundlagen für weitere Fortschritte in der Instandhaltung sind vorhanden: Sensorik und die Echtzeitüberwachung von Messwerten sind in vielen Industrien mittlerweile Standard. Ausführliche Sensordaten bilden dabei die Grundlage für jede Art der Analyse von Wirkungszusammenhängen und damit im nächsten Schritt für die Mustererkennung durch KI-Systeme. Viele Anlagenkomponenten werden heute bereits vom Hersteller mit Sensoren und entsprechender Software zur Datenauswertung geliefert, zum Beispiel bei der Schwingungsmessung zur Früherkennung von Lagerschäden. Einer oder wenige Eingangswerte werden zur Lebensdauervorhersage des entsprechenden Bauteils zu Rate gezogen.

Sobald die Datenlage jedoch komplexer wird, stoßen die vorhandenen Standardprogramme und die Fähigkeiten ihrer Nutzer schnell an ihre Grenzen. Hier beginnt die Welt von Advanced Analytics – ein Sammelbegriff für eine Vielzahl von Technologien und Methoden, die eine teilweise automatisierte Auswertung großer Mengen von Eingangsparametern erlauben. Konkrete Anwendung in der Instandhaltung finden diese Methoden bei der Festlegung kosten- und verfügbarkeitsoptimaler Wartungs- und Inspektionszyklen sowie bei der Auswertung von Stördaten zur Identifikation von Fehlerursachen.

Bei diesen Datenanalysen werden zunehmend neuronale Netze, Machine Learning Applikationen und andere KI-Technologien eingesetzt. Die künstliche Intelligenz erkennt zunehmend verlässlich Zusammenhänge zwischen Produktions-, Verschleiß- und diversen Störparametern und leitet konkrete Handlungsempfehlungen ab. Auf Basis dieser Auswertung werden Wartungsaktivitäten ausgelöst oder auch Anpassungen der Produktionsreihenfolgen und -planungen vorgeschlagen, um kurzfristig Verschleiß an kritischen Stellen zu reduzieren und Ausfälle zu vermeiden.

Präskriptive Instandhaltung: Die KI handelt selbständig

Präskriptive Instandhaltungssysteme gehen sogar noch einen Schritt weiter. Sie greifen selbstständig und kontinuierlich in Produktions- und Instandhaltungsprozesse ein. Dabei können sie deutlich mehr Eingangsparameter in ihre Entscheidungen einfließen lassen, als ein Mensch auch nur ansatzweise überblicken könnte.

Der Entwicklungspfad Richtung Präskriptiver Instandhaltung

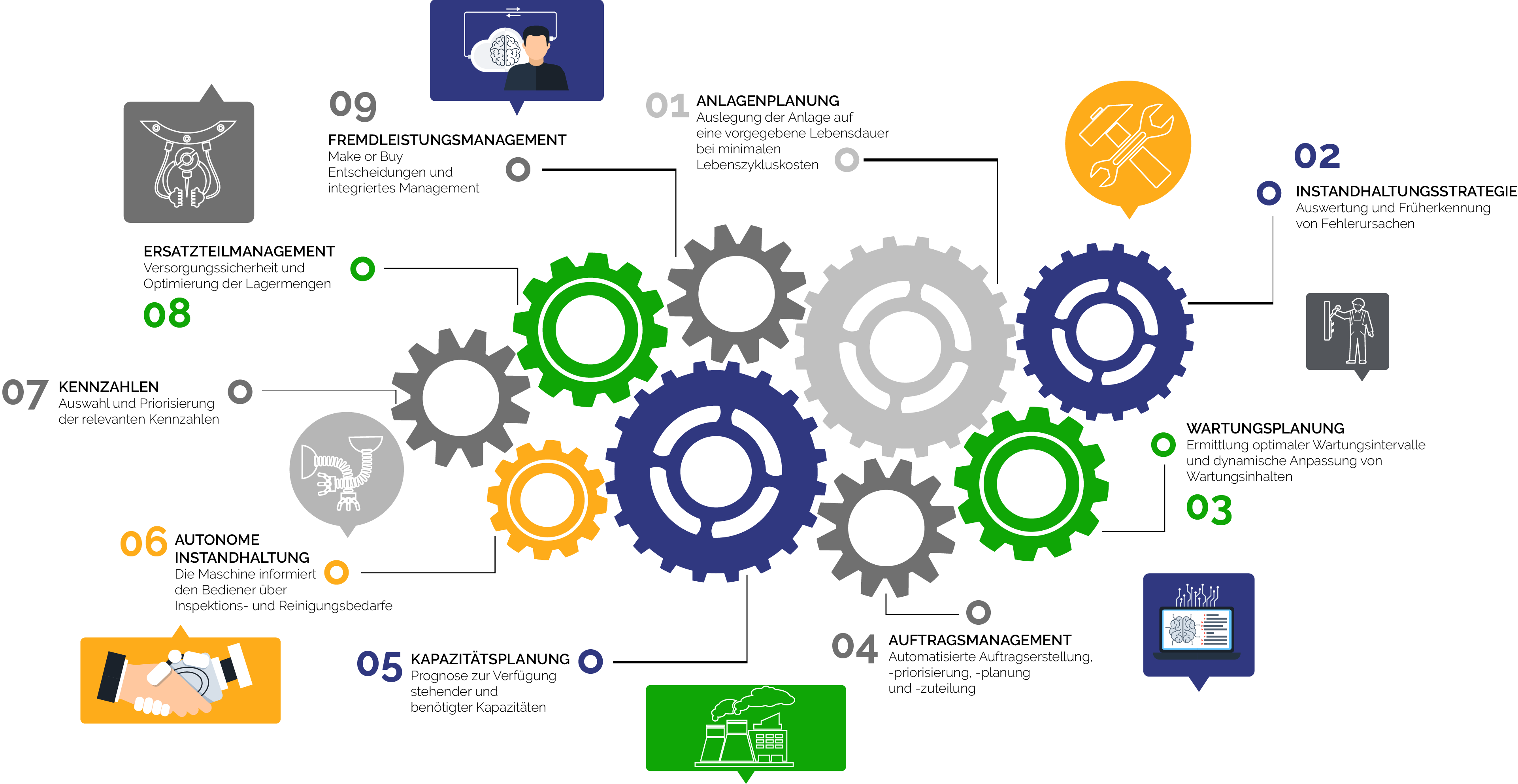

Auch wenn die Übergänge von Korrelationsanalysen, über Advanced Analytics bis hin zur künstlichen Intelligenz nicht immer trennscharf sind, so ist der übergeordnete Trend doch umso deutlicher: Die IT übernimmt zunehmend mehr Verantwortung in Produktion und Instandhaltung und wird perspektivisch zum selbständig agierenden Steuerer. Fast alle Bereiche der Instandhaltung werden zukünftig durch künstliche Intelligenz bereichert.

Bereits in der Anlagenplanung können zukünftig KI-Simulationen die Auslegung einer Anlage auf eine vorgegebene Lebensdauer unterstützen. Dabei trägt die KI auf Basis fundierter Datenanalysen zur Minimierung der Lebenszykluskosten der Anlage bei. In anderen Bereichen, zum Beispiel bei der Ursachenanalyse und Früherkennung von Fehlern, ist die Digitalisierung in vielen Unternehmen schon heute umgesetzt oder in Pilotprojekten auf den Weg gebracht. Die künstliche Intelligenz übersetzt die häufig bereits in Fülle vorhandenen Zustands-, Laufzeit- und Produktionsdaten zukünftig noch deutlich effektiver in konkrete Maßnahmen.

Auch bei der Entwicklung von kosten- und verfügbarkeitsoptimierten Instandhaltungsstrategien, Wartungsintervallen und Wartungsinhalten hat KI einen fundamentalen Einfluss auf die Arbeit von Betriebsingenieuren. Die Präskriptive Instandhaltung ist in kleinem Rahmen schon heute Wirklichkeit. Einige Einzelanlagen entscheiden bereits selbstständig und dynamisch, wann welche Wartung für sie fällig wird.

Des Weiteren wird durch KI auch der Kernprozess der Instandhaltung, das Auftragsmanagement, weitestgehend digitalisiert und automatisiert. Beginnend bei der automatisierten Meldungserstellung, über eine KI-unterstützte Priorisierung, Arbeitsvorbereitung, Kapazitäts- und Terminplanung, bis hin zur direkten Zuteilung von Aufträgen an Instandhalter und Bediener, übernehmen Computer immer häufiger Planungs- und Koordinationstätigkeiten. Auch in den Bereichen Kennzahlen, Ersatzteil- und Fremdleistungsmanagement ist der Erfolg schon heute hauptsächlich von guten Analysefähigkeiten abhängig. Je umfangreicher die Auswertungsmöglichkeiten, desto besser sind die erzielten Ergebnisse.

Datenqualität entscheidend für Erfolge durch KI

Der erfolgreiche Einsatz von KI-Systemen in der Instandhaltung ist schon heute möglich. Zum entscheidenden Faktor für weitere Fortschritte wird die Qualität der erfassten Daten und der Datenaufbereitung. Stördaten, Stillstände, Verschleißzustände von Komponenten, Prozess- und viele andere Parameter werden häufig noch zu unsystematisch erfasst. Auch werden die Daten zu dezentral gespeichert und sind nicht miteinander verknüpft. Dabei ist eine strukturierte Datenbank das entscheidende Erfolgskriterium zur Nutzung von KI-Systemen. Je länger die Datenhistorie, je größer die Datenmenge und je besser die Datenqualität, desto valider sind in der Regel die Schlussfolgerungen. Aus diesem Grund hat der Wettlauf um den Datenvorsprung in den allermeisten Industrien bereits begonnen.

KI-Anwendungen sind der Schlüssel für zukünftige Effizienzsteigerungen und Kostenreduzierungen in der Instandhaltung. Künstliche Intelligenz wird die Art und Weise wie wir Instandhaltung betreiben,revolutionieren und das schon deutlich früher, als es die meisten für möglich halten. Unternehmen müssen jetzt zügig Kompetenzen in den Bereichen Advanced Analytics und Künstliche Intelligenz aufbauen, um sich ihre Konkurrenzfähigkeit für die Zukunft zu erhalten. Die Einführung von Künstlicher Intelligenz und präskriptiven Instandhaltungssystemen ist ein Prozess, der Planung und Zielorientierung erfordert. Unternehmen in anlagenintensiven Industrien müssen jetzt handeln, um ihr Unternehmen auf die neue Maintenance-Ära vorzubereiten. Wie solche Projekte zur Einführung von KI in der Instandhaltung in der Praxis aussehen können, erfahren Sie in den nachfolgenden Artikeln in den kommenden Monaten auf der ConMoto-Webseite.